1.项目背景

某品牌空调生产企业,目前拥有员工四万八千余人,是集家用、商用空调产品开发、生产、服务于一体的经营平台。多年来,凭借品牌、技术、质量等综合优势和高效灵活的企业机制为全球海外客户提供优质的产品和服务, 长期以来一直保持着健康、稳定、快速的增长。

近年来,面对国内外竞争对手的激烈竞争,为了保证产品质量,控制产品生产品质,提升企业综合竞争力,企业迫切需要一套完善的信息数据管理平台,来管理和追溯产品的品质,从而保持及深化其行业优势地位。自2010年企业大力推进全面质量管理(TQM),推进生产数据实时采集系统建设。

2.系统说明

该系统采用RFID标签为每台空调配备一个电子身份证,在生产期间通过预装在产线底部RFID阅读器,在经过作业工位时自动读取产品身份信息并将此信息上传至管理系统。在关键检测工序配备计算机,当检测到不良时点选触屏不良代码将其输入,系统同步将不良信息下发至PLC,驱动不良品分拣线将不良品分拣至维修台。维修人员使用手持PDA读取不良信息,快速进行针对性维修,维修完成将维修的信息写入标签备查,并提供决策分析数据及看板功能。

3.建设目标

解决空调生产过程中发现以下一些的问题点:

目前现场数据采集采用“人工记录,纸档流传”的方式进行,使用该方式存在耗时长、数据易篡改、数据收集不及时等问题;

目前现场对产品所使用到关键零部件(如空压机)的信息采集采用手工记录的方式,存在数据绑定不准确,导致产品品质追溯难;

现场对维修品管理,采用手工记录,部分人员为规避问题,在作业过程中维修员不标示、不登记、随意上线,导致不良品数据无法统计,现场工艺改善缺乏准确的基础数据。

4.系统架构

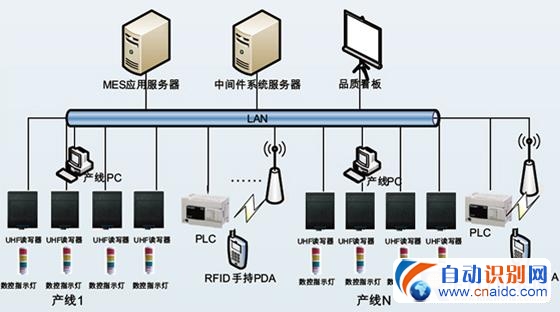

本系统为分布式系统,其网络部署结构如下所示:

在每条产线部署1台电脑,每个数据采集点依需求部署1个RFID读写器和1组数控指示灯、1套操作按钮,通过系统驱动PLC实现对产线的综合控制,实现对产品数据的数据实时采集与不良品的实时剔除。

项目总结:系统通过 RFID 技术与自动控制系统的结合应用,不断从根本上解决了产品数据采集的问题,避免了不良品流入,同时也提高了作业效率,减轻了作业员作业负担。提高了企业的信息化水平,从而提升企业的竞争力。